エネルギーや原材料価格の上昇を受け、調達コスト増を課題とする企業は少なくありません。調達業務は、原価コストなどをコントロールするためにも重要な仕事です。

今回は、調達業務の概要や購買との違いを解説した上で、調達業務の主な種類や役割、業務内容を詳しく紹介します。

また、調達業務で発生しやすい課題や、課題解決を実現して効率化する方法についても解説するので、最後までぜひご覧ください。

調達とは、要求者が必要としているモノを、的確なタイミングで届けることを意味しています。調達で入手する対象は、原材料や機械、オフィス用品、不動産といったモノから資金や労働力まで幅広いです。また、購入だけでなく、リースで調達する場合もあります。

自社内で行う製品やサービスの生産計画を円滑に滞りなく進めるための起点となる役割を果たすのが調達です。そのため、調達をスムーズに行うことは、企業活動を成功させる上で非常に大切であるといえます。

調達業務はどの業界においても重要な業務ですが、特に製造業・小売業・建設業などでは要となる業務です。これらの業界は、調達時点での原価によって販売価格が左右されやすいためです。

そのため、製造業では資材調達部・資材購買部、小売業では商品部など、仕入れ専門の部門を用意して調達を行うのが一般的です。また、建設業ではサプライヤーとの価格交渉によって得られた独自の価格で自社カタログを用意するなど、調達に重きを置いています。

ただ、製造業や小売業を営んでいない会社であっても、オフィスで利用する備品といった間接材の仕入れを行う必要があります。間接材の購入頻度が多い、間接材コストの負担が大きい場合は、調達業務の改善によって自社の利益率を高めることが可能です。

企業活動における購買は、商品やサービスを生産する上で必要な原材料やその他の消費財、部品などを購入して、必要部署に供給することです。

購買は調達に比べると意味が限定的であり、「調達」の一つの手段に「購買」という行為が含まれています。生産の際に必要となる部品や原材料を購入して、タイミングよく供給するためには、調達・購買業務は重要な活動となります。

調達と購買の違いについては、以下の記事もご参照ください。

「調達と購買の違いとは?業務内容や効果を高める戦略についても詳しく解説」

なお、調達・購買業務の効率化には、DX化がおすすめです。その価値について、詳しく資料でまとめました。

無料でダウンロードいただけますので、ぜひご覧ください。

「調達・購買担当者なら知っておきたいDX化の価値を紹介」

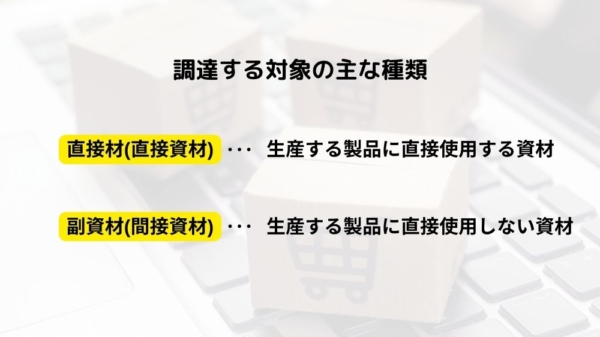

調達業務で仕入れる資材には、直接材(直接資材)と間接材(間接資材)の2種類があります。ここでは、それぞれの概要について見ていきましょう。

直接材(直接資材)とは、主に原材料や部品など製品に直接使用される資材のことを指します。直接材は企業の売上や利益に直結する商品を作るための元になる資材であるため、経営戦略に応じて立てられた調達計画に沿って調達するのが一般的です。

簿記の領域では、材料費を主要材料費・購入部品費・補助材料費・工場消耗品費・消耗工具器具備品費の5つに分類しますが、この中で主要材料費・購入部品費の2つが直接材に該当します。

副資材とは、企業活動で生産する製品に直接使用されない消耗品や備品のことを指し、間接資材とも呼ばれます。簿記の領域において、副資材に該当するのは「補助材料費・工場消耗品費・消耗工具器具備品費」の3つです。

一般的に、副資材は直接材と違い、経営戦略に応じた調達計画が立てられることがありません。そのため、調達部門を通さずに部署や個人単位で直接サプライヤーに発注をかけるケースも多く、調達コスト増や余剰在庫のリスクを招きやすいことが課題となっています。

副資材調達の管理が進まない要因の一つは、発注する品種・点数の多さにあります。発注する品目・在庫数・仕入先などを調達部門で一元管理するために、システム導入を検討するのも一つの手です。

なお、副資材は「Maintenance(保守)」「Repair(修繕)」「Operations(稼働)」の頭文字を取った「MRO」とも呼ばれています。MROの詳細については、ぜひ以下の記事もご覧ください。

「MROとは?MRO(副資材)と直接材の違いやMRO管理が難しい理由について解説」

調達部門は、企業の生産活動に際して適正な品質の原材料や部品を、必要なタイミングで必要な分だけ仕入れる役割が課されています。生産計画に従って適切に仕入れることで、余剰在庫の抑制にもつながります。

また、企業が継続的な利益を確保するためには、自社の事業に即した購買戦略の策定も欠かせません。たとえば、これまで整備が間に合っていなかった副資材の調達コストを見直すなど、発展性の高い取り組みが求められます。

なお、近年は市場ニーズの多様化に伴い、調達部門が製品の開発・設計段階から関与する「開発購買」の注目度が高まっている状況です。開発購買に取り組むことで上流工程から製品作りに関われるため、自社製品に必要な品質を保証した原材料や部品をリーズナブルな価格で調達しやすくなります。

開発購買については、以下の記事でも詳しく解説しているのでぜひご参照ください。

「開発購買とは?上手く進まない理由や開発購買における購買部門の役割」

次に、調達業務の基本的な業務内容について詳しく見ていきましょう。

なお、調達業務は安定的な企業経営を行う上でも重要な役割を占めているため、専門の外部企業へ委託するケースもあります。「調達BPO」とも呼ばれているこのサービスについては、以下の記事もご参照ください。

「調達・購買業務にBPOを導入するメリット・デメリットとは?BPOの概要についても解説」

調達業務を行う上で、仕入先の開拓は重要な業務であるといえます。どの仕入先に依頼するかによって、自社業務のフローに影響が出たり、コストの増減が発生したりします。

そのため、必要な資材を調達するにあたって納期はどれくらいかかるのか、仕入れ価格はいくらが妥当なのか、要望に対しての生産能力や技術力はあるのかなどをもとに、適切な仕入先を開拓して調達・購買を行う必要があります。

仕入先を開拓する際は、まずいくつか仕入れ業者の候補を絞り、実際に資材を調達・購買する業者の選定を行います。

仕入先を選定するポイントとしては、仕入れ価格が妥当か、納期遵守率(期日通りに納品された資材の年間注文件数を年間注文総数で割った数)が高いか、歩留まり率(原材料や素材の投入された量に対して、実際に得られた生産数量の割合)が高いかなどが挙げられるでしょう。

これらのポイントをもとに仕入先のパフォーマンスのよさを総合的に判断し、最適な調達・購買を行える業者を開拓・選定することが重要です。

サプライヤーの概要に関しては、ぜひ以下の記事もご参照ください。

「サプライヤーとは?簡単にわかるメーカー・ベンダーとの違いや各業界におけるサプライヤーの具体例」

調達業務の仕入先を評価するために、以下3つの基準が設けられています。

| 評価基準 | 内容 |

| 品質(Quality) | 自社の製品・サービスに見合った品質の原材料・部品を調達するための基準。既存取引先に依存するのではなく、より良い品質を提供してくれる仕入先を開拓するためのリサーチが不可欠となる。 |

| 予算(Cost) | 企業活動における利益率を向上させるために、原材料・部品の費用に対して設けられる基準。仕入先に対する適切な価格交渉などは有効だが、一方的な値下げ交渉は品質低下や納期遅延を招くおそれがあるため注意が必要となる。 |

| 納期(Delivery) | 生産計画に沿ってモノを調達できるように設けられる基準。仕入先の生産体制が、まとまったロット数で納期が安定しやすい「大量生産方式」なのか、品質は高いが納期が不安定になりやすい「個別生産方式」なのかの確認が求められる。 |

調達業務に取り組む際は、上表で挙げた3つの評価基準を踏まえつつ、業務を進める必要があります。また、自社で評価基準を設定する際は、調達部門全体で基準を統一することが大切です。

仕入先を選定したら、必要に応じて原材料・部品に対する価格交渉を実施しましょう。自社が要求する品質は確保しつつ、より安い価格で調達するためには、原材料・部品に関する原価や市場動向といった知識を備えておくことが大切です。

ただし、過度な価格交渉は仕入先の利益を削ることにもなり、結果的にサプライヤーとの関係悪化を招く可能性もあるので注意が必要です。場合によっては、調達にかかるコストを削減するために、価格交渉以外の手法にも目を向けましょう。

具体的には、調達プロセスの可視化・改善に取り組むことで、業務効率化による人件費の削減や、無駄な発注の削減を実現できます。また、購買対象品に関する情報を電子カタログにまとめる「カタログ購買」の仕組みを取り入れれば、類似品の価格・品質の比較が容易になり、人的コストを抑えた調達にもつながります。

購買コストダウンの手法については、以下の記事もご参照ください。

「購買コストダウンの手法一覧|購買コストを削減したいと考えている企業に向けて一挙紹介」

調達業務を円滑に進めていくために、開発部・企画部・製造部などの他部門との調整を随時行っていくことも大切です。各部門からの必要資材の種類・納期・数量・予算といったリクエストを正確に把握するところから、業者に発注をかけて仕入れを行い、資材を引き渡すところまでをしっかりと調整しましょう。

調達業務を行う際には、自社内や外部のサプライヤーなどのさまざまな担当者とやりとりをし、複雑に関連している情報を整理しながら仕入れがスムーズに完了できるように調整を行う必要があるため、コミュニケーション能力の高さも問われます。

調達業務に関わる多数の部門と調整を完了したら、仕入先の業者に見積もりを依頼して発注をかけます。発注した資材が期日通りに納品されるかどうか、品質が一定に保たれているかどうかを管理することも、調達業務の重要なタスクの一つです。

万が一、納期が間に合わなかった場合や品質が一定ではなかった場合などは、仕入先や社内の該当部門の担当者などと細やかな調整を行い、場合によっては仕入先の開拓・選定からやり直さなくてはならないケースもあります。そのため、柔軟な対応力が問われるといえるでしょう。

仕入先から納品された調達物の品質などに問題がないかどうかといった受け入れ検査や検収を行うことも調達業務における重要なタスクです。調達部門内で検査や検収を完結する場合には、品質管理についての詳しい知識が必要になります。

また、品質管理部門や製造部門と連携して調達物品の受け入れ検査や検収を行う場合は、コミュニケーション能力や連携する対応力などが問われることになるでしょう。

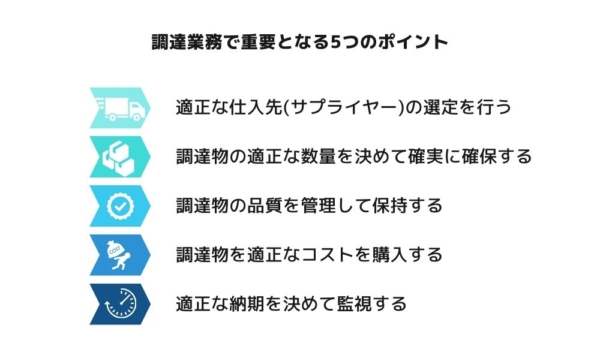

ここからは、調達業務で重要な5つのポイントについて紹介します。

調達管理を実施していく上で、適正な仕入先を選定していくことが重要です。仕入先を見極める場合は、新規または既存の取引先をチェックする際に、財務状況を調査することを忘れずに行っておきましょう。

万が一、財務状況が悪化している取引先に仕入れの依頼を依存していると、倒産して取引自体が不可能になったり、資材の調達に大きな遅れが出たりする可能性があり、痛手を被ることになります。

また、仕入れるまでの流れに無駄なコストがかかっていないかどうか、調達ルートを確認しておくこともコスト削減のためには重要なチェック項目であるといえるでしょう。

調達業務を管理する際に、調達物の適正な数量はどれくらいかを決めて、必要な部署に確実に供給されるように資材を確保することも重要です。

そのため、仕入先が自社の求める資材供給能力を適正に備えているかをしっかりと見極めておく必要があるでしょう。資材の安定供給ができない場合には、調達業務に大きな遅れが生じる可能性があります。

また、資材の発注数量の変化に柔軟な対応をしてくれる仕入先かどうかもポイントとなります。企業が生産活動を行っていると、一定の商品に爆発的な需要が発生し資材発注のロット数が急激に上がったり、ある商品の人気が落ちて資材の発注量を減らす状態になったりすることがあります。

そのような変化に対応してもらえるかどうかも確認を怠らないようにしましょう。

資材を調達した際には調達物の適正な品質を管理し、在庫を抱える場合には品質を維持することも重要です。その際には、調達した資材の品質とコストのバランスを適正に取っているかどうかも確認しましょう。

また、自社が要求している資材の品質とマッチングするだけの品質管理体制や技術力、フォローアップの体制を仕入先側が持っているかどうかをチェックすることも大切なポイントです。

資材を調達する際には、調達物を適正なコストで購入できているかを確認することも調達業務における重要な役割であるといえます。コストを見極めるためには、仕入れる資材に対する知識やマーケットを分析する能力が必要です。

また、仕入先側の利益が担保できているかも確認しておきたい重要な項目の一つです。たとえ仕入先に無理をさせ安い金額で契約ができたとしても、長期的に取引を行うことができない可能性があります。

資材の仕入れ価格については、双方がしっかりと納得した上で決定する必要があるでしょう。

調達コストの削減に関しては、以下の記事で詳しく解説しています。

「調達コストを削減する3つの方法|成功のポイントと価格交渉時の注意点」

仕入先との取引を開始する際には、自社が決めた納期を遵守することが可能かどうかを見ることも重要です。自社が要求する資材供給のスピード感に応えられるほどの体制を仕入先側が持っているかどうかは必ず確認しましょう。

万が一、仕入先から仕入れる予定の資材が納期通りに手に入らなかった場合にも対応できるように別ルートでの調達手段の確立や納期遅延を見越した納期設定を行っておく必要があります。

調達業務を担う人材に必要なスキルとしては、主に以下が挙げられます。

調達業務を担う人材に、まず求められるのはコミュニケーション能力です。円滑な調達業務を実現するには、調達部門内でのコミュニケーションはもちろん、部品が要る他部門の担当者や仕入先の担当者など、多くの人とコミュニケーションを取る必要があります。

また、仕入先との価格や納期に関する交渉、基準品質を満たす原材料・部品を仕入れるための品質管理交渉では、調達業務担当者の交渉力が試されるでしょう。

加えて、膨大な種類がある調達品の中から自社のニーズに適したものを選ぶための情報収集力や、市場動向を踏まえて購買戦略を立てるためのマーケット分析能力も、調達業務においては必要なスキルといえます。

なお、国際購買を行っている企業や、海外企業も含めたサプライチェーンを構築している企業の調達業務担当者は、英語や中国語といった語学力も求められる傾向です。

購買部の役割については、以下の記事もご参照ください。

「購買部の役割|購買戦略を実施するために購買部の役割を事前に把握しておこう!」

続いて、調達業務で発生しやすい5つの課題について見ていきましょう。

調達コストの肥大化を招く要因の一つが、分散管理です。分散管理とは、各部門で必要な調達品を仕入れる管理方法のことで、最適な仕入先の開拓・選定ができないために調達コストが肥大化しやすくなります。

分散管理による調達コストを抑えるには、一元管理に向けた環境整備が重要です。ただし、調達業務における属人化が進んでいる場合は、一元化に要する時間も多くなるため、抜本的な改善が見込まれるシステム導入などを検討すべきでしょう。

また、調達コストが特に肥大化しやすいのは間接材です。その理由として、間接材は製品の生産に間接的に関わる消耗品や備品であることから、購買戦略がうまく策定できていないケースが多いためです。間接材における調達コストを削減するには、前述した調達プロセスの可視化・改善や、カタログ購買の導入が有効な対策となるでしょう。

間接材について、詳しく知りたい方は以下の記事も参考にしてみてください。

「間接材のコスト削減方法とは?企業の間接材コストに関するよくある課題」

調達ノウハウが属人化してしまうことで発生する問題には、以下の要因が考えられます。

調達ノウハウが各担当者によって属人化されていると、担当者の欠勤や離職が発生した場合にリカバリーをすることが困難になる場合も考えられます。このような事態を避ける方法として、調達業務の関連情報の一元管理や調達・購買方法のマニュアル化などを進め、万が一の場合にも即座に対応できる体制を作っておくことが重要です。

調達業務では、見積書の確認や発注書の送付、納期の確認、納品された資材の検収など、ルーチンワークが多く発生します。その中でも、特に消耗品などの調達業務については多数の部署からそれぞれに調達のリクエストが届く場合があり、煩雑化している場合が多く見られます。

このような場合は、ルーチンワークの業務フローの見直しを行い、業務プロセスを簡略化したり、システムを導入したりするなど効率化を図ることが大切です。

ルーチンワークを効率化できれば、無駄なリソースを削減でき、仕入れ価格の交渉や仕入先の新規開拓・選定などの重要な業務に専念できます。また、リソース削減によるコストダウンも期待できるでしょう。

調達業務に関わる各担当者や、仕入れに関連している他部署との連携がうまく取れていないと、調達業務全体の流れの把握ができず、情報伝達ミスが発生したり、必要な資材が納期までに届かなかったりする問題が発生しやすくなります。

このような問題を解決するためには、調達業務に関わる各担当者の連携を強化するほか、社内全体の調達業務のフローがどのようになっているのかを整理する必要があるでしょう。また、システム化できる部分は、システムを導入して業務効率化を進めることも大切です。

サプライチェーンマネジメント(SCM)とは、仕入れ・製造・販売から消費者に自社の商品が届くまでのプロセスを最適化することによって、コスト削減の実現や市場投入へのリードタイムの短縮などを狙うマネジメント方法のことです。

しかし、調達業務に関わる多くの担当者は、サプライチェーンマネジメント(SCM)において重要な役割を担っていることに気づいていないという問題を抱えています。発注や納期の管理にばかり追われていると、重要となる経営戦略の部分まで目がいかず、改善が進まない事態に陥ってしまうのです。

そのため、サプライチェーンマネジメント(SCM)を成功させるためには調達業務を効率化し担当者の時間的なリソースを削減し、コスト削減や市場投入へのリードタイムの改善などを考えさせる時間を創出することが先決です。

サプライチェーンマネジメントの詳細については、以下の記事もご覧ください。

「サプライチェーンの課題|課題解決に有効な取り組みサプライチェーン・マネジメント(SCM)についても解説」

ここからは、調達業務の課題を解決し、効率化に導くための2つの方法を紹介します。

調達業務の課題解決に向けた1つ目の取り組みとして、調達管理の徹底が挙げられます。調達管理には、生産活動のための調達が含まれているため、「モノ」以外に「ヒト」「カネ」も対象となることが特徴です。

調達管理を徹底すれば、調達プロセスの最適化による外部調達コストの削減や全体フローの把握が可能となります。また、自社のノウハウを蓄積できるようになり、調達業務における属人化を防ぎやすくなることもポイントです。

従来は外部から調達していた資源を内製化できるプロセスを発見でき、設備投資の省略につながるようなケースもあります。

調達管理について、詳しい内容は以下の記事もご参照ください。

「調達管理とは?購買管理との違いや基本的な調達管理プロセスについて」

調達管理のプロセスを実行する際の流れは、以下のとおりです。

まずは調達管理に関する計画を策定します。調達マネジメント計画書には、調達品としての対象・必要量・必要時期・調達方法などについて記載します。調達管理計画が明確化されていないと、対象物の調達が遅れるだけでなく、生産活動全体へ影響を及ぼす可能性もあるため注意が必要です。

次に調達マネジメント計画書の内容に基づき、実際にモノの選定・契約・調達を進めていきます。必要に応じて、業者と価格・品質・納期に関して交渉を行います。

続いて、調達計画に沿ってモノが入荷されているかを確認しましょう。当初の納品日や納品数に沿っているかといった点を確認し、万が一、問題がある場合は仕入先へフィードバックを行って管理します。

最後に、注文通りの品質基準でモノが入荷されているかを確認して、モノの検収を行います。契約完了の書面を発行すれば、調達管理全体のプロセスが終了です。

PMBOKとは、「Project Management Body of Knowledge」の略称で、プロジェクトマネジメント協会がプロジェクトマネジメントに関する知識などを体系立ててまとめた参考書のようなものを指します。PMBOKは「プロジェクトマネジメントの世界標準」になっており、1987年にガイドブックで発表されて以来、4年に1度ほどのペースで改訂が進められ、2021年には第7版が発行されています。

PMBOKの大きな特徴は、プロジェクトマネジメントに関する知識を体系化してまとめていることです。プロジェクト管理は「10の管理エリア」と「5つのプロセス」に整理され、その中で調達分野において必要な内容も調達マネジメントとしてまとめられています。

また、従来のプロジェクトマネジメントではQCD管理というゴールを見据えた目標設定に重点を置いていましたが、PMBOKではプロセスの管理を重視している点が特徴です。具体的なコントール対象としては、スコープ管理やリスク管理、要員管理、コミュニケーション管理、調達管理などが挙げられます。

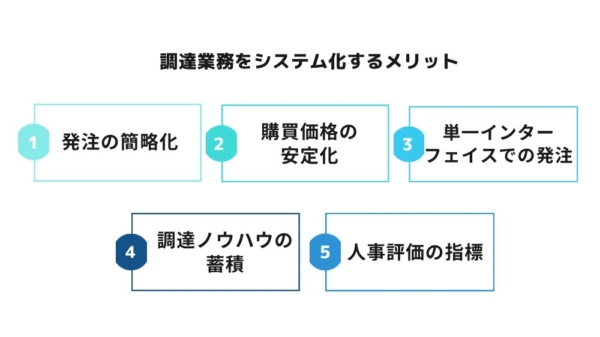

調達業務の課題解決に向けた2つ目の取り組みは、調達業務のシステム化です。調達業務をシステム化することで、フロー全体の可視化や調達に関連したデータ収集が可能となり、調達管理を最適化しやすくなります。

たとえば、自社の在庫状況を一元管理できるシステムを導入した場合、適切なタイミングで必要なモノを仕入れるため、在庫リスクなどを抑制できます。

なお、調達業務をシステム化する際は、自社の事業内容やニーズに見合ったシステムであるかという点をチェックすることが大切です。事前に十分な検討を行うことで、システム導入の効果を最大化できるでしょう。

調達業務をシステム化する具体的なメリットについて紹介します。

調達業務をシステム化することにより、直接材(直接資材)や副資材(間接資材)を調達するための発注のフローが簡単になるメリットが挙げられます。

特に毎月まとまった数の確保が必要となる直接材を調達するにあたって、ルーチンワークがシステム化されると格段に発注が楽になります。また、不定期で調達が発生する各部門の副資材においても、現場の部門が仕入先に直接発注をかける手間がなくなるため、調達業務の工数を削減できます。

製造業におけるコスト削減については、以下の記事もご参照ください。

「製造業のコスト削減を実現するには?削減できるコストの種類やコスト削減の流れについて紹介」

直接材や副資材を調達する際に、発注をかける仕入先が複数いた場合、担当者がバラバラに発注をかけていると購買価格が不安定になりやすいという懸念がありました。

その点、調達業務をシステム化して複数の仕入先の価格を比較して明確に把握できるようになると、無駄なコストを減らすことができ、購買価格の安定化を期待できるメリットがあります。

仕入先が多数あり、数多くのサプライヤーに発注をかける必要がある場合、担当者はその都度書類を作成したり、業者と連絡を取り合ったり、電話やFAXなどで注文する必要がありました。

その点、調達業務をシステム化できれば、単一のインターフェースで発注をかけることが可能となるため、業務負担が大幅に改善されるメリットがあります。仕入先と協同して電子データ交換システム(EDI)を導入することで、発注業務や納品管理などをすべてシステムで完結させることも可能になります。

調達業務をシステム化することによって、担当者ごとに属人化しやすかった業務ノウハウを蓄積できるメリットがあります。

たとえば、仕入先への交渉技術などはブラックボックス化しやすいものでしたが、調達業務をシステム化できれば、業者と担当者のやりとりを履歴に残してアーカイブすることができるようになります。そのため、ベテラン担当者の交渉技術を若手が学びやすい環境を作ることが可能となります。

交渉のベストなやり取りのトークスクリプトなどを別途資料化すれば、体系立てた教育を実施でき、調達業務の精度向上を期待できるメリットがあります。

調達業務をシステム化することによって、誰が・いつ・どのように・何に対して貢献したり、成果を残したりしたのかを可視化できます。

人事評価に必要なデータも効率的に収集できるため、正当な評価基準で人材をマネジメントすることが可能となり、優秀な人材のモチベーションも上がりやすい業務環境を整備することができるのです。

単純作業などをシステム化することで業務効率を図れるため、より戦略的な部分に時間を割いたり、コア業務に集中できたりすることが可能です。

また、発注ミスや発注漏れを防ぐことも可能になるため、無駄なコストを削減することもできます。

調達管理のシステム化を実現するための流れについて、詳しく見ていきましょう。

まずは、調達業務に関する課題を洗い出すことが大切です。具体的には、過剰在庫の有無や発注の頻度、仕入先とのコミュニケーション不全などの課題が挙げられます。

抽出した課題は、改善に向けた目標設定の重要な足がかりとなります。もしも自社が抱えている課題をうまく洗い出せない場合は、ビズネットの「購買業務課題診断」をご活用ください。調達・購買に関する簡単な質問に回答することで、自社が抱える課題の抽出に役立てられます。

次に、洗い出した課題をもとに「改善目標」と「KPI(重要業績評価指標)」を定めていきましょう。改善目標を定める際は、数値データを参照しつつ、QCD(品質・コスト・納期)に基づいて設定することがポイントです。具体的には、受入不良率に関する目標や、原価低減率に関する目標などが挙げられます。

また、調達購買におけるKPIは、プロセスの進捗具合を数値化して評価するための重要な指標です。設定すべきKPIの種類としては、コスト削減や仕入先のパフォーマンス、購買管理システム通過率が挙げられます。

購買における目標設定について、さらに詳しく知りたい方は以下の記事もご参照ください。

「購買業務の目標設定についてどう考える?購買部を管理している管理職・役職の人に向けて徹底解説」

続いて、改善目標をもとにシステム化の目的も定めた上で、自社のニーズに適したシステムを選定・導入しましょう。調達業務に関するシステムを導入することで、改善目標の達成に向けた取り組みを推進できます。

具体的には、調達に関わるコスト削減や業務効率化、ミス・不正の防止などの改善目標の達成へと役立てられるでしょう。また、情報共有力が高まることで、属人化の解消やノウハウの蓄積といった効果も期待できるため、自社の経営力の強化へとつながります。

自社の調達業務に合ったシステムを選ぶためには、以下の基準に留意することが大切です。

システムの選定に際して、まず確認したいのは対応している調達品目や機能が豊富であるかという点です。もしも自社で取り扱う原材料や部品のうち、一部のみしか対応していない場合は調達管理の一元化とはならず、全体的な業務効率の改善が不十分となるおそれがあります。

また、自社システムとの連携が可能かという点にも着目しましょう。たとえば、既存の会計システムと連携できる場合、請求処理作業の効率化によって人的コストの削減も可能となります。

加えて、「自社の調達プロセスと相性がよいか」「システムを主に扱う部門の使い勝手はよいか」というポイントも押さえておきたいところです。自社の購買プロセスや担当部門に合わせたルール設定が可能であれば、システム導入の効果を最大化させられます。

なお、サポート体制が充実しているシステムを選ぶことで、システム導入の立ち上げをスムーズに実行できるだけでなく、不明点などを即座に解決でき、円滑なシステム運用が可能となります。

調達業務では、適正な仕入先の選定や、適正コストでの購入が重要なポイントです。また、調達コストの肥大化や調達ノウハウの属人化といった課題もあるため、調達管理の徹底、調達業務のシステム化を推進することをおすすめします。

ビズネットの「購買管理プラットフォーム」を導入すれば、調達業務の一元管理の実現や請求処理の効率化によるコスト削減を目指せます。さらに、会員様向けに専門サプライヤーの5,000万以上のアイテムをディスカウント価格でご提供しているほか、最安値商品をワンクリックで探せる検索機能や、既存のお取引先を電子カタログ化できるユーザーカタログ機能なども搭載しております。

また、ITトレンド年間ランキング(2023年度)の「購買管理システム部門」で

1位を受賞しており、多くのお客様に選ばれているシステムです。

調達業務の効率化に向けて取り組みたいという企業担当の方は、ぜひビズネットの「購買管理プラットフォーム」の導入をご検討ください。

この記事の監修者

ビズネット株式会社

受発注の業務改善によって顧客サービス向上と新たなビジネスの展開を支援する「購買管理プラットフォーム」を14,000社以上の企業に提供しています。電力、電設、建設・医療・製造などの現場専門品の購買業務を最適化し、業務やコスト削減・生産性向上を実現いたします。

PAGE TOP