】アイキャッチ.jpg)

昨今、原材料の値上がりや労務費の上昇が相次いでいます。企業運営の安定性を高めるためにも、原価低減活動へ積極的に取り組む重要性は増しているといえるでしょう。

今回は、原価低減の概要を紹介したうえで、原価低減を実現する3つの方法や、原価低減活動に取り組む際の注意点を解説します。さらに、原価低減を成功させるコツについても具体的に紹介するので、ぜひ最後までご覧ください。

】-600x337.jpg)

原価低減とは、製品の製造過程で発生する材料費や労務費、流通費などを抑える取り組みのことです。主に企業の利益向上を目的としています。

企業が利益を向上させるには、「販売数量を増やす」「販売単価を上げる」などの方法もありますが、関連会社に協力してもらう必要があるため、即座に着手できる手段とはいえません。

その点、原価低減であれば、関連会社に依存せずにスピーディーに取り組めるため、企業が独自に進められる利益向上の手段として有効です。

原価企画とは、製品製造を企画している段階で「目標利益を達成するための原価」を定めて、開発・製造・販売を行う取り組みのことです。目標利益を達成するためには、原価低減も原価企画のプロセスの1つとして、重要な取り組みとなっています。

近年は、販売価格が消費者主体で決められるようになったことや、製品の開発サイクルが短縮されたことを背景に、適正な原価を定める原価企画の重要性が増しています。なお、原価企画に取り組む際は、「目標原価の設定」「製品設計」「原価低減の達成率の評価」という3つのプロセスで実行します。

コスト削減は、販売費や一般管理費なども含めて、企業全体の運営コストを削減する目的を持っている一方で、原価低減は材料費や労務費など、製品製造で直接的に関連するコスト削減を目的としている点に違いがあります。

コスト削減のほうが、より広範な視点から企業運営にかかるコストを抑える取り組みといえるでしょう。どのコストを削減すべきかどうかは企業によって異なります。自社の課題を明確化することで、コスト削減の優先順位がつけやすくなるでしょう。

】-600x337.jpg) 続いて、原価低減を実現する具体的な方法を3つ紹介します。

続いて、原価低減を実現する具体的な方法を3つ紹介します。

1つ目は、材料費を削減する方法です。特に製造業は他業種に比べて原価に占める材料費の割合が通常4~6割と多い傾向にあるため、材料費を削減する効果は大きいといえるでしょう。

材料費を削減する際のポイントは以下の3つです。

まずは、製造に使っている原料の種類・費用を見直しましょう。原料が代替可能であれば、より安価に仕入れられる原料がないかを調査します。

また、原料の発注頻度を見直すことも重要なポイントです。1回あたりの発注量を増やすことで、ボリュームディスカウントの交渉が有利になるケースもあるためです。少量ずつ発注している場合は、需要量を把握したうえでまとめて発注することを検討してみましょう。

さらに、原料の仕入れ先を見直すことで、安価に仕入れられるケースもあります。ただし、仕入れ先によっては納期の融通が利きにくい場合もあるため、一概に安価な仕入れ先がよいとはいえません。納期の柔軟さや品質などを総合的に判断して、最適な仕入れ先を選択しましょう。

2つ目は、労務費を削減する方法です。購買部や調達部がある企業の場合、材料費の削減にリソースを集中しすぎるがあまり、必要以上に労務費が発生しがちな傾向にあります。

労務費を削減する際は、「作業工程における無駄がないか」「適正な人員配置がされているか」を見直すことがポイントとなります。製造過程における生産性がアップすれば、無駄な人件費や残業代を削減でき、原価低減につなげられるでしょう。

なお、労務費の削減として給与削減・人員削減を行うと、従業員のモチベーションや生産性が下がるおそれがあるので注意が必要です。これらは最後の手段として捉え、まずは生産性の向上などで労務費の削減を図りましょう。

生産性のアップならビズネットの購買管理プラットフォームがおすすめです。購買業務の作業を効率化することで、業務コストが1/3になった事例もあります。

工場などの電力の使用状況をチェックしたうえで、必要に応じて電力プランの変更や、別の電力会社への切り替えを検討するとよいでしょう。法人向けの電力比較サービスなどを利用すると、より手軽に電力会社の比較を行えます。

また、設備が老朽化している場合は修理・交換することで、製造時間のロスや不良品の削減を実現できるケースもあります。

工場設備をリースしている場合は、料金の見直しも検討しましょう。同様の性能で、費用を抑えられるリース品が提供されている可能性もあるため、こまめな情報収集が重要となります。

】-600x337.jpg)

次に、原価低減活動に取り組む際の注意点を確認していきましょう。

原価低減活動に取り組む際は、品質が損なわれないよう、原価低減する対象と方法を慎重に検討することが大切です。たとえば、原材料費を低減対象とした場合、品質は担保した状態でコストダウンができる方法を探る必要があります。

たとえ原材料費のコストダウンに成功しても品質を担保できなくなった場合は、売上の減少やブランド毀損など悪影響を及ぼしかねません。そのようなリスクを回避するため、合理的な原価低減を実行することが大切です。

前述のとおり、原価の中でも材料費は4~6割ほどの大きな割合を占めています。調達業務が属人化している現場では、材料費の削減がうまくいかないケースがあるため注意が必要です。

調達業務の属人化を引き起こす要因として、紙やPDFによる情報管理が挙げられます。紙やPDFによる情報共有は非効率であり、業務プロセスの標準化を妨げる原因となるでしょう。このようなケースでは、調達業務においてデジタル技術の活用を検討する必要があります。

調達業務について詳しく知りたい方は、ぜひ以下の記事も参考にしてください。

「調達業務とは?基本的な業務内容や必要スキル、業務効率化する方法について解説」

調達業務が属人化している現場では、仕入れ先の十分な比較検討を行わず、担当者の経験や勘に頼って見積もりを依頼してしまうケースがあるので注意しましょう。

複数のサプライヤーを比較検討する際に重要な情報は、過去の取引履歴です。しかし、仕入れ先の精査が不十分な場合は、比較検討する材料として適さないでしょう。

そのため、特定の担当者によって属人的に管理されることのないように、関係者間で情報共有できる仕組みを導入することが重要といえます。

】-600x337.jpg)

ここからは、原価低減を成功させるコツを3つ紹介します。原価低減活動を効率的に進めたいという方は、ぜひ参考にしてみてください。

原価低減を効率的に行うために、購買業務を一元管理できるシステムの導入を検討してみるのも方法の1つです。たとえば、購買業務の一元管理が可能な「購買管理システム」を導入すると、業務効率化や調達コストの削減を実現できるでしょう。

購買管理システムは、過去の取引情報や見積もり情報をデータとして蓄積できるため、価格交渉の属人化の防止につながるメリットもあります。

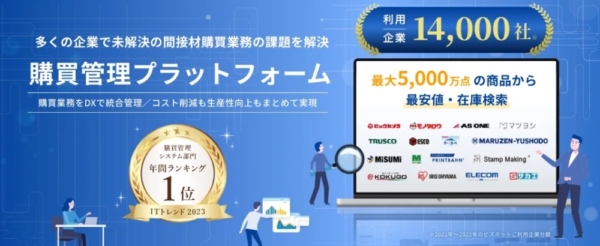

原価低減活動の一環として調達コストの削減を検討するなら、ビズネットの「購買管理プラットフォーム」がおすすめです。すでに14,000社以上の企業様に導入いただいている「購買管理プラットフォーム」の特徴・魅力は、以下のとおりです。

上記のとおり、「購買管理プラットフォーム」なら、ディスカウント価格で商品の購入が可能で、最安値商品のワンクリック検索なども利用できます。自社のニーズに合わせて各機能を活用することで、調達コストの削減に大いに役立てられるでしょう。

製造業である株式会社ニッスイ様では、もともと以下のような課題を抱えていました。

原価低減に取り組む方法として、材料費・労務費・経費を削減する方法があります。また、原価低減を成功させるには、バランスの取れた原価低減の実行や、一元管理できるシステムの導入といったコツを把握して取り組むことが大切です。

調達コストの削減は、原価低減活動の一環としても重要なプロセスです。ビズネットの「購買管理プラットフォーム」なら、30以上の各専門サプライヤーから5,000万品目以上の商品をディスカウント価格で購入できるほか、自社のルールに合わせた購買管理機能のカスタマイズも行えます。

自社のご要望をヒアリングしたうえで、最適なプランをご提案していますので、まずはお気軽にお問い合わせください。

この記事の監修者

ビズネット株式会社

受発注の業務改善によって顧客サービス向上と新たなビジネスの展開を支援する「購買管理プラットフォーム」を14,000社以上の企業に提供しています。電力、電設、建設・医療・製造などの現場専門品の購買業務を最適化し、業務やコスト削減・生産性向上を実現いたします。

PAGE TOP