】アイキャッチ.jpg)

製造業で品質不良が発生すると、原因の調査・分析や、再発防止策の策定に多くの時間をかけなければなりません。効率的に安定した品質で製品を製造するためにも、品質不良対策や対処の流れを把握することが重要です。

今回は、品質不良の概要を紹介したうえで、品質不良の原因となる「4M」や、品質不良を未然に防止する対策について解説します。併せて、製品の不良品が発生した際の対処の流れや、調達業務を効率化するシステムについても紹介するので、ぜひ参考にしてみてください。

】-600x337.jpg)

製造業における品質とは、製品が設計図・仕様に沿って製造されているかを示す指標のことです。製品の設計図には、完成時の寸法・機能などが記載されており、完成した製品と照らし合わせることで品質の評価が可能です。

たとえば、製品が設計として定めた許容範囲に収まっている場合は、品質を満たした「良品」と評価されます。一方、寸法などが許容範囲を超えている場合は、「品質不良」と判断されることになります。

なお、サービスを提供している事業における品質不良とは、顧客の要求を満たしていない状態を指します。

】-600x337.jpg)

品質不良は、以下4つの要素の頭文字を取った「4M」が主な原因とされています。

ここでは、それぞれの要素の詳細を確認していきましょう。

「Material(材料)」が品質不良につながる要因として、使用する材料の品質のバラツキや、サプライヤーの変更、保存方法の不備が挙げられます。同じ材料であっても、製造日やロットの違いによって品質にバラツキがあると、製品の品質に影響を及ぼす可能性があります。

材料に起因する品質不良は、自社の保存方法の問題を除けば、サプライヤーに依存することが多いです。材料における品質不良が頻発する場合や、自社の取引率が高い場合は、サプライヤーに対して品質指導を行うこともあります。

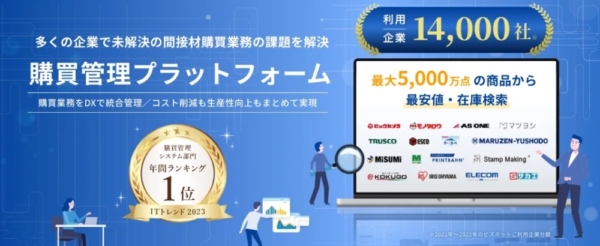

サプライヤーからの調達業務を効率化するシステムについては、ビズネットの「購買管理プラットフォーム」がおすすめです。

詳しいサービス内容については、下記ページ内のフォームより資料をダウンロードいただけます。ぜひご覧ください。

「Man(人)」が品質不良につながる要因には、作業者のスキル・経験の不足や、モチベーションの低下、体調の変化などが挙げられるでしょう。たとえば、新人の作業者の教育・研修が不十分なまま実務を行わせたことで、品質不良につながるケースが想定されます。

人による品質不良を低減するには、技術習得を促すための研修体制の構築や、作業負荷の軽減が重要です。また、作業者に過度な負担をかけることのないよう業務の標準化を図ったり、適切に人員を配置したりすることも有効な対策といえます。

「Machine(機械)」が品質不良につながる要因として、機械の故障やメンテナンスの不足、部品の摩耗が挙げられます。そのため、定期的な点検や清掃、過去の故障履歴などを洗い出したうえで、機械の適切な管理を継続することが大切です。

また、照明が暗いために機械を操作しづらいケースなど、作業環境が適切でないことが要因となっているケースもあるので注意が必要です。品質の安定化には、機械を含めて、製造環境全体を整備する視点が欠かせません。

「Method(方法)」が品質不良につながる要因として、作業手順が不明確であることや、不適切な工具を使用していることが挙げられます。特に、作業手順が不明確な場合、作業者ごとの品質のバラツキが大きくなりやすいので注意しなければなりません。

また、作業手順が規定されていても、最新情報を更新しないと品質不良につながるおそれがあります。品質を保つためにも、製品製造における作業手順や使用工具は適切に管理することが重要です。

】-600x337.jpg)

品質不良を未然に防止するための対策として、以下の4つが挙げられます。

それぞれの対策について、詳しく確認していきましょう。

前述のとおり、4Mの要素の中でも「材料」は、供給元であるサプライヤーに依存する傾向があります。品質不良のリスクを減らすためには、優良なサプライヤーを選定することが重要です。

もちろん、既存のサプライヤーで材料の品質に問題がなければ、継続利用して問題ありません。しかし、既存のサプライヤーが供給する材料よりも高品質なものを求めている場合は、新規サプライヤーの開拓を検討する必要があります。

サプライヤーを選定する際は、「ISO9001」という品質マネジメントシステムの規格を取得しているサプライヤーを選ぶのも一つの手です。優良なサプライヤーと取引することで、材料における品質不良のリスク低減を目指せます。

なお、材料の調達業務の概要や業務効率化する方法については、下記の記事で詳しく解説していますので参考にしてください。

調達業務とは?基本的な業務内容や必要スキル、業務効率化する方法について解説

なお、調達・購買管理の基本やはじめ方について、「お役立ち資料 購買管理のはじめ方ガイド」に分かりやすくまとめました。ぜひご覧ください。

材料が入荷された際の受入検査を強化することで、サプライヤー側の検査から漏れた不良品を発見できる可能性が高まります。受入検査で不良品を発見できれば、後工程での品質不良の発生を防ぐことにもつながります。

また、サプライヤー側の品質管理を高めるために、必要な情報やノウハウ、ツールなどの提供を検討してもよいでしょう。適切なサプライヤー管理ができれば、中長期的に安定した取引を実現できます。

なお、海外サプライヤーから材料を仕入れた場合は、入念な受入検査を行うことが大切です。海外サプライヤーは、品質管理に関する体制が十分に整っていない場合が多く、品質面で問題が生じる可能性が高いためです。自社の製品の品質を守るためにも、自社が要求している品質をクリアしているのか、しっかりと検査しましょう。

作業標準化を図ることで作業者間の品質のバラツキを低減でき、一定の品質を保ちやすくなります。その際、ルール・体制の整備を行うことが大切です。

たとえば、ルールを整備する場合、作業手順や使用する工具の取り扱い方などを明確にして、ルールに則って作業を実施してもらうようにしましょう。一方、管理体制を整備する場合、製造現場での維持管理や日常点検を行い、異常を早期発見できる体制を構築することが有効です。

このように、ルール・体制を含めて作業標準化に向けた取り組みを推進することで、作業者が安定した品質で製品を製造できるようになります。

最新技術が搭載された品質管理システムを導入することも、品質不良の対策に有効です。たとえば、製品製造においてIoTを活用した場合、製品の不良分析や製品の追跡を自動で行えるようになり、品質不良の防止に役立てられます。

また、品質管理システムを導入すれば、品質に関するデータの一元管理なども実現できるようになり、品質管理の適正化・効率化も目指せます。

】-600x337.jpg)

製造過程で不良品が発生した際の対処の流れは、以下のとおりです。

まずは、不良品の発生が影響している範囲や、発生している問題を調査します。影響・問題が判明したら、社内の関係部門へ速やかに情報を共有しましょう。影響範囲によっては、他部門への協力要請や、サプライヤーへの対応も必要です。

次に、不良品が発生した原因の調査・分析を行います。品質不良につながった要素やプロセスを詳細に洗い出すことで、再発防止に向けたアクションを起こしやすくなります。

続いて、次回以降に不良品を発生させないために、改善策を策定しましょう。改善策が機能するように、定期的にサプライヤーとの情報共有などを行うことも大切です。

一口に調達業務といっても、取り扱う資材は「直接材」と「間接材」の2つに大きく分かれます。特に間接材は品目が多く、部署ごとの管理が複雑化しているため、調達管理が難しいとされています。

そのため、間接材の調達業務を効率化すれば、直接材のサプライヤー選定などに現状よりも多くのリソースを割くことができ、結果的に品質不良のリスク回避につなげられるでしょう。

間接材の調達業務の効率化を検討している方は、ビズネットの「購買管理プラットフォーム」の導入を検討してみてはいかがでしょうか。「購買管理プラットフォーム」には、以下のような特徴があります。

上記のとおり、「購買管理プラットフォーム」を導入することで、厳選した専門のサプライヤーのみと連携しているため不良品や対応不備のリスクがほとんどありません。また、複数のサプライヤーの問い合わせをビズネットのコールセンターで請け負うこともできます。さらに、サプライヤー商品をディスカウント価格で購入可能で、最安値商品のワンクリック検索なども利用できます。自社のニーズに合わせて各機能を活用することで、調達コストの削減に大いに役立てられるでしょう。

詳しいサービス内容については、サービス資料をご覧ください。下記ページ内のフォームへご入力後資料をダウンロードいただけます。

製造業である株式会社ニッスイ様では、約100拠点の消耗品の発注業務や、各拠点の請求データの作成などに多くの工数がかかるという課題を抱えていました。また、発注から請求までの一連の業務が手作業のため、「発注漏れ」や「誤発注」が発生することにも改善の必要性を感じている状況でした。

そこで、ビズネットの「購買管理プラットフォーム」を導入したところ、以下の業務効率化を実現できました。

さらに、オペレーション・発注方法を統一したことで、誤発注防止や発注統制の強化にもつながっています。このような調達業務の効率化を実現することにより、直接材のサプライヤー選定などに現状よりも多くのリソースを割け、品質不良のリスク回避につなげられるでしょう。

製造業における品質不良の要素には「4M」があり、そのうち「人・機械・方法」の要素は、自社のルール決めや、適切な機械の管理によって品質不良のリスク低減を目指せます。ただし、「材料」は供給元のサプライヤーに依存しやすいため、品質不良リスクを抑えるには、サプライヤー選定や材料調達法を見直すことが重要です。

ビズネットの「購買管理プラットフォーム」なら、自社のニーズに合わせてさまざまな機能を活用できるので、間接材の調達業務の効率化が可能です。調達業務の効率化によって、直接材のサプライヤー選定や調達法の見直しにかける時間をしっかりと確保できるでしょう。「購買管理プラットフォーム」の導入・運用に際して、充実のサポート体制も整っていますので、ぜひお気軽にお問い合わせください。

この記事の監修者

ビズネット株式会社

受発注の業務改善によって顧客サービス向上と新たなビジネスの展開を支援する「購買管理プラットフォーム」を14,000社以上の企業に提供しています。電力、電設、建設・医療・製造などの現場専門品の購買業務を最適化し、業務やコスト削減・生産性向上を実現いたします。

PAGE TOP