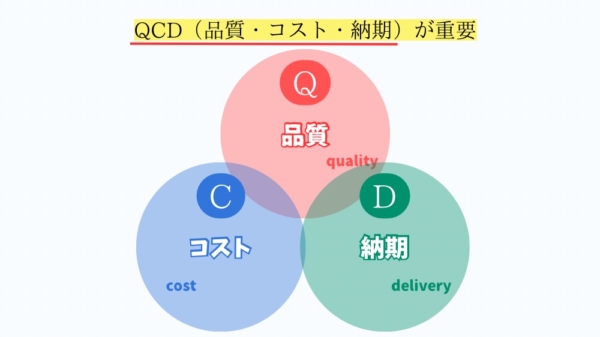

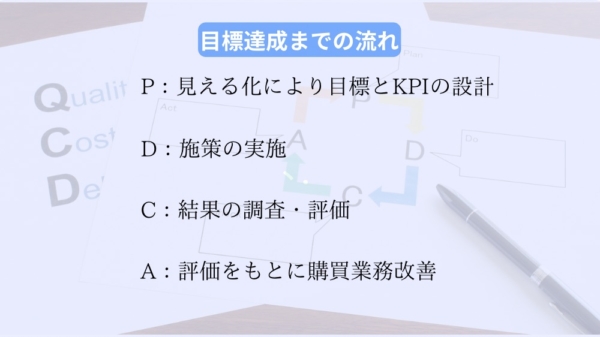

購買業務を効果的に管理し、目標を達成するために重要となるのがKPI(Key Performance Indicator)の設計です。精度高くKPIを設計することで、業務の方向性や目標達成度を明確に捉えられます。

購買部のKPIには、以下のようなものがあります。

- 受入不良率

- 原価低減率(CR率)

- 納期遵守率

- 調達L/T(リードタイム)の短縮率

- 購買部のEDI化率

これらのKPIは、自社における購買業務の性質や目標に応じて適切に選択・調整することが必要です。ここでは、上記で挙げたKPIの詳細や適用方法について解説します。

なお、購買部の役割の一つでもある購買業務の効率化には、購買管理システムの活用が有効です。

中でも、14000社にご利用いただいている「購買管理プラットフォーム」がおすすめです。

サービス内容について詳しくは、資料を無料でダウンロードの上ご覧ください。

1.受入不良率

受入不良率は、購買部の業務の中でも品質に関する重要なKPIとして位置づけられます。この指標は、購入した資材のうち受け入れられなかった不良品の割合を示すもので、「受入不良率=不良数 / 納入数」で算出するのが一般的です。

不良品の発生が多い場合、購買業務の質の問題だけでなく、取引先の品質管理の問題や物流業者の問題など、さまざまな要因が考えられます。

受入不良率が悪いと、再調達の手間やコスト増加が発生する可能性があるほか、遅延や工程全体における効率の低下を引き起こすおそれがあります。そのため、受入不良率をKPIとすることは、生産効率やコスト削減の観点から重要といえるでしょう。

また、受入不良率のデータを活用して、取引先への品質改善の交渉や、新たな調達先の選定にもつなげられます。

2.原価低減率(CR率)

原価低減率は、ビジネス業界ではCR(コストリダクション)率とも呼ばれ、購買部の業務の中でも企業の利益に直結するKPIです。購買部が取り組むコスト削減活動の効果を数値化して示すもので、施策や対策を実施したことで原価をどの程度抑えられたのかを割合で示します。

コスト削減は、多くの企業が効率化や利益率向上を目指す上での重要な目標の一つとなっています。特に製造業や物流業など、原材料や部品調達のコストが影響しやすい業界では、原価低減が業績向上につながりやすい特徴があります。

購買部は、調達先(サプライヤー)の選定や交渉、契約の見直しなどを通じて、購入コストの削減を行います。原価低減率は購買部の成果を定量的に確認できるため、人事評価の明瞭化にもつながるKPIです。

3.納期遵守率

納期遵守率は、購買部門の全体納入件数に対して納期が守られた件数の比率を示すKPIです。納期遵守率が高い場合、サプライヤーとの契約が遵守され、生産活動や業務がスムーズに進行していることを意味します。

一方で、納期遵守率が低い場合、生産ラインの停滞や納品遅延などのリスクが高まっていることを示しています。

納期の遅れは企業の業績や信頼性にも影響を及ぼす可能性があるため、納期遵守率が一定の基準を下回る場合には迅速な対応が求められます。

具体的な対応としては、サプライヤーに対する是正勧告などが一般的です。是正勧告によって、問題の原因を特定した上で再発防止策を実施できます。改善が見込めない場合は、サプライヤーを変更するなどの対応が必要となるでしょう。

4.調達L/T(リードタイム)の短縮率

調達リードタイムの短縮率は、過去のリードタイムと比較して現在のリードタイムがどの程度短縮されているのかを示す指標です。

そもそも調達リードタイムとは、必要な資材や部品を発注してから実際に到着するまでの時間を指します。この時間が短いほど、企業は柔軟な生産計画を立てやすく、在庫を最小限に抑えることが可能です。

一方で、リードタイムが長くなると、企業は予測困難な事態に対応するために余分な在庫を保持しなければならないなどのリスクが発生します。

また、調達リードタイムは、サプライチェーンの効率性や調達プロセスの改善を客観的に評価する上でも役立ちます。企業はこのKPIを活用して、調達プロセスの最適化やサプライヤーとの関係強化などの施策を進めることが可能です。

5.購買部のEDI化率

購買部の業務効率化と正確性の向上につながるKPIの一つが「EDI化率」です。EDI(Electronic Data Interchange)とは、取引情報を電子化して効率的にやり取りする手法のことを指します。EDI化率は、購買業務がどのくらい電子化・自動化されているのかを数値で示した指標です。

ビズネットでは、自社が提供している「購買管理プラットフォーム」とお客様の会計システムなどを連携させる「

購買・請求E2Eデジタル化」というサービスを提供しています。購買業務と支払い業務をまとめてシステム化できるため、EDI化率を高めたい企業におすすめです。

このサービスを導入した東京電力の事例では、電話やFAXでの購買や手入力による作業で時間とコストを要していた業務を、システム導入によってシステムへの入力レスになったほか、発注も全てデジタル化したことで1/3の作業時間まで短縮することに成功しています。また、サプライヤー側でもミスや業務工数が大幅に削減されました。