2025年4月15日、「【大企業・中堅企業の購買担当者様向け】間接材購買における業務負荷の削減手法とは~製造大手企業での業務効率化の事例と、無料で使える購買管理プラットフォームの解説~」というセミナーを開催しました。今回はその講演内容のポイントについてご紹介します。

まず、間接材購買における業務負荷の課題について解説します。製造業を中心に、多くの企業で間接材の調達は複雑で時間のかかるプロセスとなっています。購買部の業務は多岐にわたり、サプライヤーの選定、発注業務、契約交渉、在庫管理、品質管理、コスト分析、市場調査など様々な業務があります。またこれらの業務の一部は直接材・間接材関係なく同じように行っている企業も多く、それが購買部門の業務負荷につながっています。

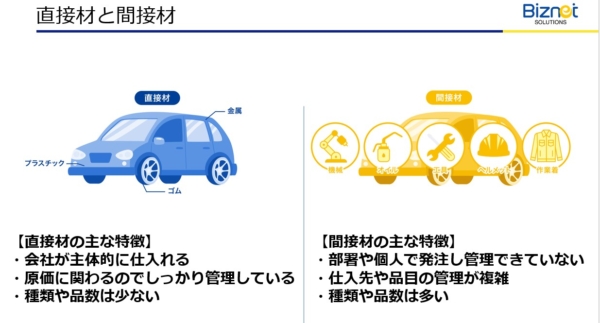

ここで直接材と間接材の違いを整理しておきましょう。直接材とは、例えば自動車製造業であれば、車のバンパーに使われるプラスチックやタイヤに使用されるゴム、車体の金属など、製品に直接関わる部品や原料のことです。一方、間接材は車を作る機械やオイル、工具、作業員が使用するヘルメットや作業着など、製品の製造に直接使用されない資材すべてを指します。

直接材と間接材にはいくつかの特徴的な違いがあります。直接材は会社が主体的に仕入れ、原価に関わるためしっかり管理されており、種類や品数も間接材に比べて比較的少ないです。これに対して間接材は、部署や個人で発注され管理が十分でない場合が多く、仕入先や品目の管理が複雑で、種類や品数も非常に多いという特徴があります。

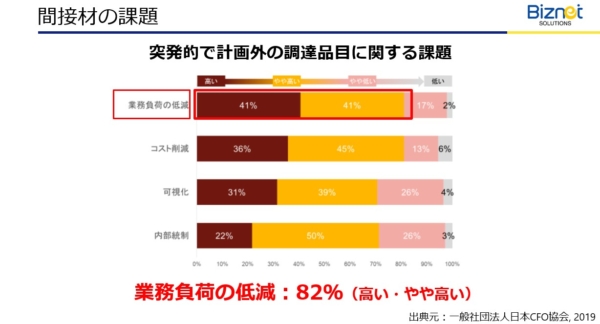

実際、一般社団法人日本CFO協会の調査によると、直接材の購買データの管理比率が63%であるのに対し、間接材は35%と低く、間接材の管理がしっかりできている企業は少ないことがわかります。また、間接材購買における業務負荷の低減を望む企業は、「高い」「やや高い」を合わせると82%にも上ります。

さらに、直接材と間接材の発注量の比率を見ると、間接材購買は直接材の約4倍の発注量があるとされています。直接材が高額少品種であるのに対し、間接材は少額多品種という特徴があり、これが間接材購買の業務負荷をさらに大きくしている要因となっています。

購買業務を本質的に効率化するには、いきなりシステム導入に進むのではなく、段階的なステップで取り組むことが重要です。

まず、自社の購買業務フローや業務量、関与部門などの現状を可視化し、どこにムダな手間や待ち時間が発生しているのかを整理します。次に、「発注にかかる時間を○%削減する」「購買関連の残業時間を○時間削減する」など、定量的な目標を設定します。そのうえで、業務フローの標準化や購買ルールの統一、部署間での情報共有の仕組みづくりなど、システム導入前に実施できる改善策を検討します。

システムを導入する場合も、一度に全社展開するのではなく、まずは一部部門や一部カテゴリでパイロット導入し、現場の運用に定着させながら改善点を洗い出すことが有効です。

最後に、導入後の工数削減・コスト削減・リードタイム短縮といった効果を定期的に測定し、改善サイクルを回していくことで、購買業務の効率化を継続的に進化させることができます。

次に、間接材購買の課題を解決する購買管理プラットフォームの仕組みを紹介します。このプラットフォームは、調達プロセスの一元化やコスト削減を実現し、購買部門の業務効率化を強力に支援します。

ビズネット株式会社が提供する購買管理プラットフォームは、お客様の間接材購買の課題を解決するソリューションサービスです。このプラットフォームでは、文具、家電、工具、書籍などの30以上の各専門サプライヤーのカタログ連携で1億1,000万品目以上を取り扱っています。利用企業は約14,000社以上で、東京電力様や中部電力様、東北電力様などの電力会社、ホギメディカル様や矢崎総業様などの製造業など多くの企業で導入されています。

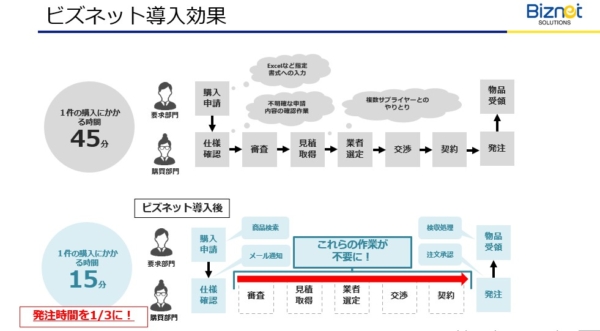

このプラットフォームの大きな特徴は、購買プロセスの大幅な削減と一元化です。通常、1件の購入にかかる時間は約45分と言われています。要求部門からの購入申請を受け、仕様確認、審査、見積取得、業者選定、交渉、契約、発注、物品受領という流れで行われますが、Excel入力や不明確な申請内容の確認、複数サプライヤーとのやり取りなどで多くの時間がかかっています。

ビズネットの導入によって、これらの業務プロセスが大幅に簡略化され、1件の購入にかかる時間が約15分(約1/3)に短縮されます。システム上で商品検索から発注までが完結するため、審査から契約までの作業が不要になるのです。

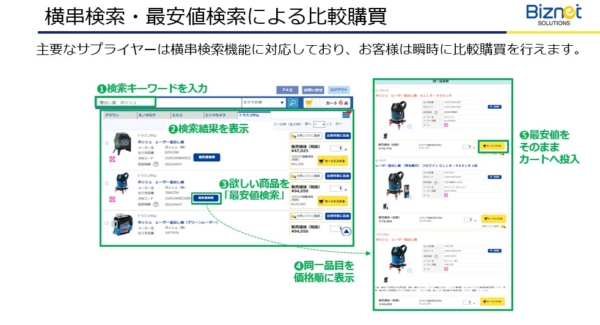

もう一つの大きな特徴は、複数サプライヤーの横串比較による最安値購入機能です。主要なサプライヤーは横串検索機能に対応しており、お客様は瞬時に比較購買を行えます。検索キーワードを入力すると検索結果が表示され、欲しい商品の「最安値検索」ボタンをクリックすると同一品目が価格順に表示され、最安値の商品をそのままカートに投入できます。

さらに、ビズネットのサービスには無料で利用できる「Bizm@nage(ビズマネージ)」という企業管理者運営支援サイトが用意されています。企業の購買ルールに合わせてカスタマイズでき、IDメンテナンス、承認設定、予算設定、費目設定、実績データ出力、ユーザー告知などの機能があります。

購買管理システムは、機能が豊富であれば良いというものではなく、自社の購買プロセスや組織体制にどれだけフィットするかが導入成功の鍵となります。まず、自社の購買業務の流れと課題を整理し、「どのプロセスをシステムで置き換えたいのか」「どのようなデータを可視化したいのか」といった要件を明確にすることが重要です。そのうえで、現場担当者が直感的に操作できるユーザーインターフェースか、拠点数やユーザー数が増えても運用を維持できるか、既存の会計システムやワークフローシステムと連携しやすいかなどを確認します。また、導入前後のサポート体制や問い合わせ対応のレベルも見落とせないポイントです。

導入フェーズでは、マスタ登録やルール設計に一定の工数が発生するため、ベンダー側の支援範囲や具体的な役割分担を事前にすり合わせておくことで、社内負荷を抑えながらスムーズに立ち上げることができます。こうした観点を押さえてシステムを選定・導入することで、単なる「ツール導入」に終わらず、購買業務全体の効率化と標準化につなげやすくなります。

最後に、購買管理プラットフォームを導入した製造業の事例を紹介します。実際の企業での業務効率化の成果や、具体的な時間・コスト削減の効果を通じて、プラットフォームの実践的な価値を明らかにします。

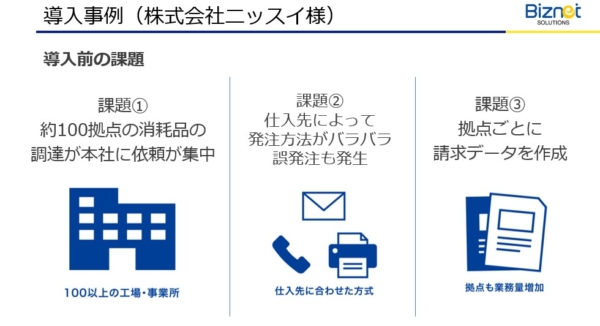

まず、株式会社ニッスイ様の事例です。従業員1,504名(個別)、10,104名(連結)の食品製造業で、導入前の課題として、約100の自社工場や協力会社からの間接購買の注文が、FAX、電話、メールなどで本社の資材課に集中し、資材課がサプライヤーごとに分けて発注業務を行っていました。また、各サプライヤーからの請求書をExcelで入力し、各工場に分けて請求するという作業も発生しており、時間と工数がかかっていました。

ビズネット導入後は、各自社工場・協力会社からの注文が全てWebに統一され、サプライヤーに直接発注データが送られるようになりました。購買データもデジタル化され、請求処理も担当者のクリック一つで各工場・協力会社に送れるようになりました。その結果、年間1,025時間の購買業務の時間削減が実現しました。

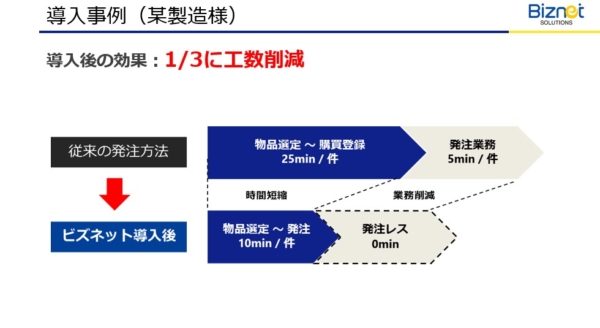

次に、某製造業の事例です。従業員約3,200名の鉄鋼、機械部品製造業で、導入前は紙カタログで汎用品の選定を行い、担当者が注文ごとに各メーカーの紙カタログを見て、FAXで注文していました。また、発注内容を自社の基幹システムに手入力する必要があり、アナログ作業が多かったという課題がありました。

ビズネット導入後は、サイト内で商品選定ができるようになり、紙カタログを見る必要がなくなりました。また、発注もネットで簡単になり、購買データが全てデジタルデータとして取り込まれ、自動で基幹システムに取り込むことができるようになりました。その結果、従来は物品選定から購買登録まで約25分、発注業務に5分、合計30分かかっていた作業が、物品選定と発注だけで10分に短縮され、基幹システムへの入力作業5分も不要になりました。

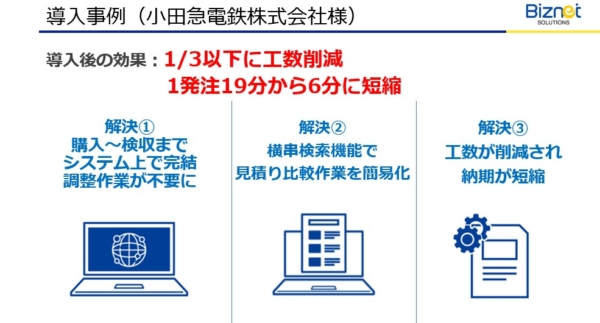

最後に、小田急電鉄株式会社様の事例です。従業員約3,712名の鉄道事業、不動産業を営む企業で、導入前は要求部門と購買部門間の調整作業が多く、社員の負荷になっていました。また、同一商品でも見積もりのタイミングによって価格にばらつきがあり、納品までに時間がかかるという課題がありました。

ビズネット導入後は、購入申請までがシステム上で完結するようになり、要求部門と購買部門間の調整作業が不要になりました。また、横串検索機能により見積もり比較作業が簡易化され、工数が削減されて納期も短縮されました。その結果、1発注あたり19分から6分に短縮されました。

その他の導入企業からのヒアリングでも、鉄鋼業で年間1.1億円、製造業で年間9,600万円の業務コスト削減、電力会社で取引に係る業務を年間5,000時間削減したなどの効果が報告されています。

間接材購買の業務効率化は、購買部門の負担軽減だけでなく、企業の競争力強化にも直結します。購買管理プラットフォームを活用することで、コストと時間を最適化し、コア業務に集中できる環境を構築できます。

ビズネットの購買管理プラットフォームは、導入費用・月額費用ともに0円(標準機能の場合)で利用できるため、手軽に導入できる点が大きな特徴です。また、請求の一本化や横串検索の精度、お問い合わせ窓口の一本化などの点で他社サービスと比較しても優位性があります。

導入サポートも充実しており、運用設計から導入準備、利用開始後のフォローまで、ビズネットの各部門がしっかりとサポートします。購買ルールの策定、購買データの設計、サプライヤーとの調整、マスタ登録作業、マニュアル作成、導入説明会、導入後フォロー、お問い合わせ対応など、様々なプロセスでサポートを受けることができます。

間接材購買の業務効率化によって、購買部門はコア業務に集中でき、企業全体の競争力強化に貢献できるようになります。無料で始められる柔軟な導入ステップもあり、製造業における長期的なコスト削減と効率化の可能性を広げるソリューションとして、ビズネットの購買管理プラットフォームは存在しているのです。

この記事の監修者

ビズネット株式会社

受発注の業務改善によって顧客サービス向上と新たなビジネスの展開を支援する「購買管理プラットフォーム」を14,000社以上の企業に提供しています。電力、電設、建設・医療・製造などの現場専門品の購買業務を最適化し、業務やコスト削減・生産性向上を実現いたします。

PAGE TOP